设计咨询

177-2742-7545

微信扫一扫

免费获取报价方案

一、市场调研

当前重卡换电站市场呈现多元化需求格局。固定式换电站凭借高效换电能力,成为高速公路服务区、物流园区的核心配套设施,例如海南洋浦融和骏驰蓝岛换电站通过10亩场地实现30车位覆盖,支持3-5分钟极速换电。而移动式换电站则以灵活部署优势,在矿山、建筑工地等短途封闭场景展现价值,“光伏直供换电站”项目通过模块化设计实现快速迁移。

竞争格局方面,行业呈现三方角力态势:传统重卡制造商如汉马科技,依托整车制造经验拓展换电业务;宁德时代等电池企业主导电池标准制定;启源芯动力等第三方运营商则通过“车电分离”模式创新商业路径。用户偏好调研显示,物流企业最关注单日换电次数(极限值达288次)和电池租赁成本,个体司机则更在意操作便捷性——宝馨科技换电站通过全自动化机械臂实现4分钟换电,配合科技感灯光系统提升用户体验。

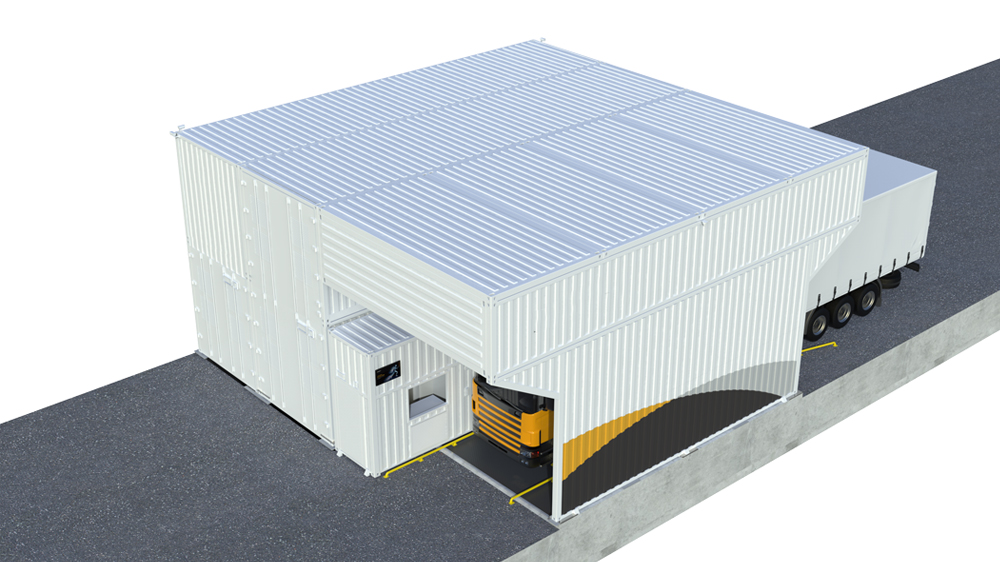

二、设计意向图

优秀设计需平衡实用性与视觉符号。宝馨绿色智能换电站采用铝塑板模块化外壳,通过150-200㎡紧凑布局集成8-12个电池仓,其门头灯光系统以流动光效强化“能源补给站”的场景认知。南京洛可可设计团队在升级中引入“未来能源矩阵”概念,通过参数化纹理外壳降低风阻,同时门头采用可更换LED灯带实现品牌露出。

场景化设计思维尤为关键:港口专用换电站需考虑盐雾腐蚀防护,采用316L不锈钢外壳;矿山场景则强化防撞结构,在电池仓区域设置双层防爆门。启源芯动力移动式换电站通过可伸缩桁架设计,将设备高度压缩至4.2米,满足《城市道路工程设计规范》限高要求。

三、手绘与二维草图

设计初期,手绘草图聚焦核心功能布局。以某典型换电站为例,主视图需呈现三段式结构:前端为车辆引导区(含V2X通信模块),中段为核心换电区(配置双机械臂协同作业),后端为电池储充区(采用液冷散热系统)。轴测图则需标注设备间距——国家标准要求换电通道宽度≥4.5米,电池搬运通道≥3米。

二维工程图需细化至部件级:电池装卸桁架需标注导轨精度(±0.1mm)、承重能力(≥5吨);充电滚筒线需设计防呆机构,避免电池方向错误。某企业设计图纸显示,其电池转运AGV采用磁导航+激光SLAM复合定位,路径规划精度达±10mm。

四、外观设计建模

SolidWorks等三维软件实现从草图到实物的精准映射。宝馨换电站建模过程中,设计师通过曲面优化将外壳风阻系数从0.45降至0.32,年能耗降低12%。渲染阶段采用KeyShot实时渲染,模拟不同时段光照效果,确保门头灯光在正午强光下仍保持高辨识度。

模块化设计成为主流趋势:某企业开发出标准换电单元(SCU),尺寸兼容20英尺集装箱,可快速拼装为不同规模换电站。建模时需预留智能接口,如5G天线安装位、边缘计算设备散热通道,为后续智能化升级预留空间。

五、结构设计

核心结构包含六大系统:

承载系统:采用Q355B钢结构框架,基础承重≥100吨,配备液压调平支腿应对不平整地面。

换电系统:顶吊式方案成本较低,但机械臂式在抓取精度(±2mm)和电池保护方面更具优势。

充电系统:液冷充电桩实现600A大电流输出,配套BMS系统实现电池健康度实时监测。

安防系统:气体灭火装置+热成像摄像头构成双重防护,某换电站曾通过该系统及时发现电池热失控征兆。

监控系统:站控系统集成PLC控制模块,支持OTA升级,某项目通过优化换电流程逻辑,将单车换电时间缩短15%。

辅助系统:光伏顶棚年发电量可达2万kWh,满足站内20%用电需求。

六、手板样机

样机制作需经历3D打印验证、CNC加工、总装调试三阶段。某企业首台样机测试中,发现电池锁止机构在-20℃环境下出现卡滞,通过改用记忆合金材料解决问题。功能测试需覆盖极端工况:某换电站经受住8级地震模拟测试,电池仓门在3000次开合后仍保持IP67防护等级。

用户测试环节,某港口项目司机反馈原设计操作界面层级过深,设计团队据此优化为“一键换电”模式,操作步骤从7步减至3步。迭代后的样机在宁夏光伏直供项目中实现单日288次换电无故障运行,验证了设计可靠性。

重卡换电站设计是系统工程,需将市场需求、技术创新、工程实现有机融合。从海南洋浦的首个示范站到宁夏的光伏直供项目,设计迭代始终围绕“更快换电、更低成本、更高可靠”的核心目标展开。未来,随着自动驾驶重卡普及,换电站将向“能源+数据”双枢纽演进,这对设计提出了更高要求——不仅是机械结构的优化,更是能源网络与智能网联的深度融合。

177-2742-7545

微信扫一扫

免费获取报价方案