设计咨询

177-2742-7545

微信扫一扫

免费获取报价方案

在工业自动化领域,变频器作为核心控制设备,其外观设计已从单纯的功能载体演变为品牌价值与用户体验的双重表达。下面小编将以变频器外观设计流程为主线,系统阐述从市场调研到样机落地的完整设计路径。

一、市场调研:定位设计基因

行业趋势洞察

通过对ABB、西门子、施耐德等头部品牌的产品分析,发现当前变频器设计呈现模块化、紧凑化趋势,同时融入智能交互元素(如OLED显示屏、触控旋钮)。

用户调研显示,工业现场对设备防护等级(IP54以上)、抗冲击性能及快速维护接口的需求显著提升。

痛点挖掘

传统变频器存在散热孔易积灰、接线端子标识模糊、多设备并排安装时操作空间不足等共性问题。

新兴需求:边缘计算功能集成需求催生对扩展接口预留设计的重视。

设计趋势研判

色彩方案:深空灰、工业黑仍是主流,但局部警示色(如橙色紧急停止键)的应用比例提升27%。

材质选择:铝合金压铸外壳占比达63%,因其兼具散热性与结构强度。

二、设计意向图:构建视觉语言

形态推导

提取工业设备设计DNA:通过对比工程机械、伺服驱动器等跨界产品,确立"硬朗线条+曲面过渡"的造型语言,平衡专业感与亲和力。

比例研究:采用黄金分割确定控制面板与散热模块的面积占比,确保视觉平衡。

CMF策略

色彩:主色系采用RAL7035(浅灰)搭配局部高光黑,形成科技感基调。

材质:主体采用喷砂氧化铝合金,操作区域使用防滑软胶包覆。

表面处理:激光雕刻工艺替代传统丝印,提升标识耐久性。

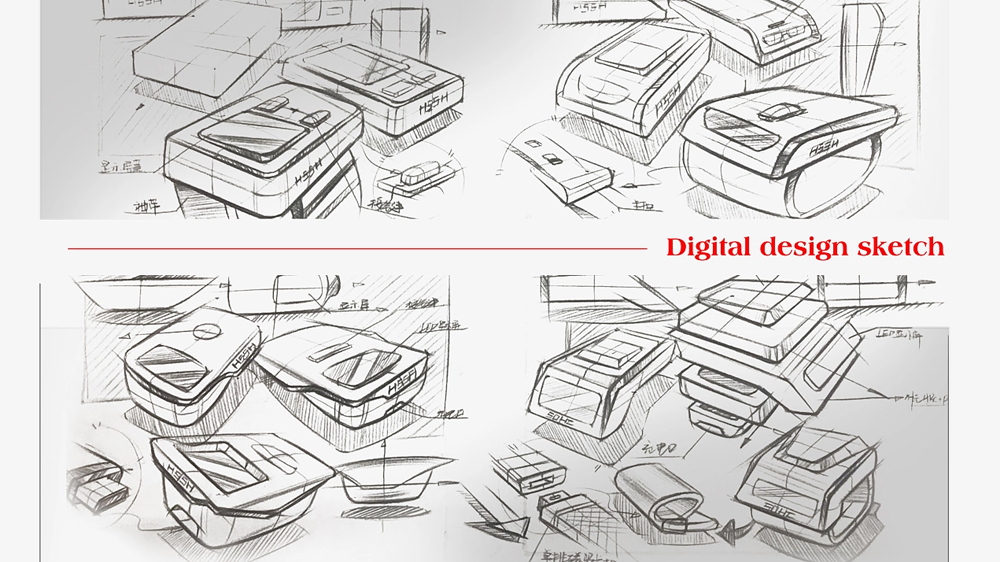

三、手绘与二维草图:快速概念验证

方案发散

生成15组草图方案,涵盖直立式、壁挂式、导轨式三种安装形态,重点探索:

散热风道与操作界面的布局优化

紧急停机按钮的人机工程学位置

扩展模块的磁吸式接口设计

关键视图绘制

正交三视图:精确标注散热孔径(φ3.5mm)、接线端子间距(12.7mm)等核心参数。

爆炸视图:预演内部PCB板、电容组的堆叠方式,为结构设计提供依据。

四、外观设计建模:三维空间构建

数字建模要点

使用SolidWorks进行参数化建模,建立0.1mm精度的曲面库。

散热模拟:在ANSYS Icepak中验证不同风道设计的对流散热效率,优化鳍片角度至45°。

细节深化

控制面板采用2.5D玻璃,倾斜15°设计符合人体视线自然角度。

状态指示灯带集成呼吸灯效果,通过PWM调光实现故障分级提示。

五、结构设计:功能集成与工程验证

布局优化

采用"三明治"结构:上层为操作显示模块,中层功率单元,底层散热系统。

电磁兼容设计:在PCB四周设置0.8mm宽的屏蔽槽,配合导电泡棉实现30dB以上衰减。

可制造性评估

拆件分析:将主体分为6个独立模块,确保注塑件脱模角≥2°。

公差分配:关键配合面采用±0.05mm精度,非配合面放宽至±0.2mm。

六、手板样机:从虚拟到现实

快速成型工艺

主体结构:SLA光固化打印,层厚0.05mm,后处理包括打磨、喷砂、阳极氧化。

透明窗口:采用PC真空镀膜工艺,模拟实际显示效果。

测试验证

环境测试:通过-20℃~60℃温冲试验,验证外壳变形量<0.3mm。

操作测试:招募10名工程师进行盲测,优化旋钮阻尼感至0.8N·m。

七、设计迭代与量产准备

设计冻结检查表

完成DFM(可制造性设计)评审,确认12处圆角、3处加强筋的工艺可行性。

签署BOM表,明确27种标准件供应商(如端子台选型Phoenix Contact)。

量产转化

输出2D工程图(含GD&T形位公差标注)。

制作装配动画,指导生产线工人完成防水胶圈的正确安装。

变频器外观设计已进入"体验驱动"新时代,优秀的设计需实现功能、美学、工程的三维平衡。通过系统化的设计流程,可将产品开发周期缩短30%,同时提升用户满意度25%以上。未来,随着数字孪生技术的融入,设计验证环节将实现更高维度的效率跃升。

177-2742-7545

微信扫一扫

免费获取报价方案